アイソスタティック成形

水圧を利用した成形法で、均一(アイソ)に静水圧(スタティック)

を加えることでできることから、アイソスタティック成形法と呼ばれています。

湿式加圧成形法とも言われています。

成形型にゴム等の弾性体が使われているため、ラバー成形ともいわれています。

元々は焼結金属やセラミックの成形に使われていましたが、フッ素樹脂(PTFE)

の成形にも利用できるようになり、素材成形するときに、使われるようになりました。

また直圧成形と違い、素材に対し、均一な圧力をかけることができるため、強度に優れています。

ゴム型に圧力を加えて、素材を成形するため、ゴム型の形状により、形の大小、形状の様々な異な

るものが成形できます。

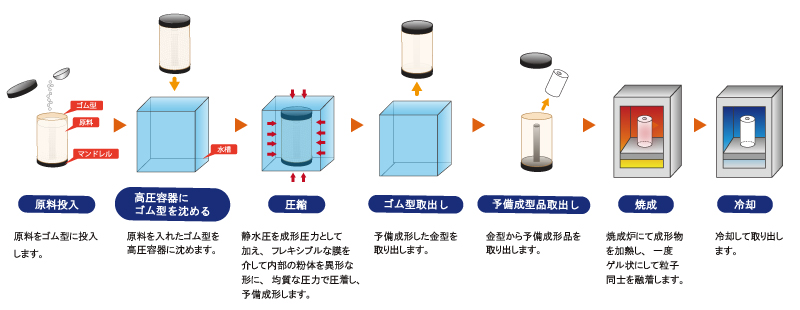

成形の工程

◆アイソスタティック成形の工程◆

ゴム型にパウダーを充填します。

そのゴム型を特殊な高圧容器内に浸漬し、液体を媒体として加圧成形します。 原料パウダーはゴム膜を介して、圧入された流体で圧縮され予備成形物となります。

◆アイソスタティック インサート成形◆

アイソスタティック成形では、パウダー状のPTFEと金属部品を一体化させることが可能です。

インサート成形後の後加工で溶接レス・溶着レスの製品が実現し、強度をアップすることが可能です。

「溶接レス」「溶着レス」の製品をご検討の方は、お気軽にご相談ください。

アイソスタティック成形の特徴

・歪みが少なく、薄肉成形、容器形状などに利用ができます。

・成形品に加わる圧力が均一なため、素材特性にバラツキが少なく機能部品向きです。

・形状の自由度が高いため、製品の最終形状に近い成形品を作れます。

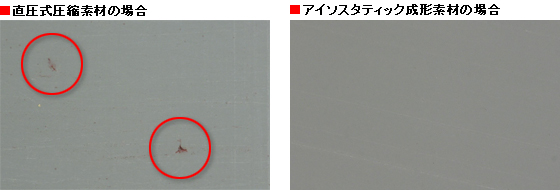

・全方向からの圧力によりボイドがないボイドレス素材を成形することができます。

・300Lの長尺素材の成形が可能です。

|

|

| ボイドが発生することがあります。 | ボイドがまったくありません。 |

| ※写真は赤の浸透液に長時間漬けこんだ素材の断面写真です。(200倍写真) | |

| アイソスタティック成形は完全なボイドレス素材が成形可能です! | |

主な成形品

ビーカー、ダイヤフラムバルブなど